Современное оборудование топливоподготовки «ЭНЕРГАЗ» войдет в состав нового газотурбинного энергоблока на Актобе ТЭЦ в Казахстане

В Республике Казахстан реализуется инвестиционный проект по расширению Актобе ТЭЦ. Здесь создается когенерационный энергоблок – газотурбинная установка, которая будет интегрирована в существующую технологическую схему объекта для работы в парогазовом цикле. Пуск ГТУ намечен на 2022 год.

Актобе ТЭЦ

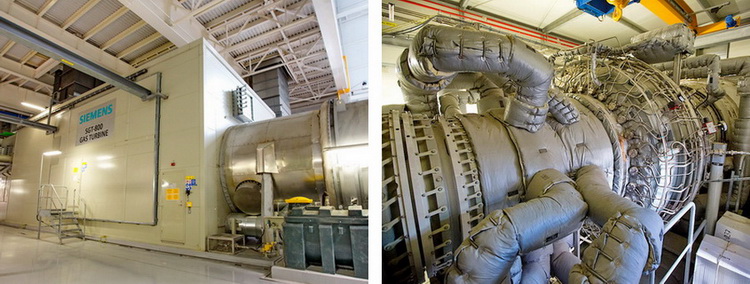

Основную генерацию даст газовая турбина Siemens SGT-800 с генератором электрической мощностью 50 МВт. Индустриальная турбина SGT-800 сочетает в себе надежную конструкцию с высоким КПД и низким уровнем выбросов, а также обладает большой энергией выхлопа, что позволяет эффективно использовать её в комбинированных циклах.

Из турбины отработавшие горячие газы (продукты сгорания топлива) попадают в котел-утилизатор производства АО «Подольский машиностроительный завод», который будет вырабатывать пар с давлением 3,0 МПа и температурой 420°С в объеме 70 тонн в час. Полученный перегретый водяной пар среднего давления направляется на существующие паровые турбины Актобе ТЭЦ для вторичной генерации электроэнергии.

Таким образом, схема с применением парогазовой технологии гарантирует комбинированную выработку энергии, высокую отдачу от использования газового топлива и общую эффективность электростанции. Проектная мощность ГТУ – 57 МВт.

Газовая турбина Siemens SGT-800

Топливоснабжение нового энергоблока будет осуществлять система комплексной газоподготовки «ЭНЕРГАЗ», которая обеспечит качество газа в соответствии с установленными параметрами по чистоте, температуре, давлению и расходу. Основные элементы этой системы – блочный пункт подготовки газа (БППГ) и дожимная компрессорная станция (ДКС).

БППГ, изготовленный ЭНЕРГАЗом по специальному проекту, предназначен для учета, фильтрации и редуцирования газа. Пропускная способность пункта составляет 15 433 м3/ч – аналогично номинальному расходу топлива на ГТУ.

Технологическая установка оснащена сепарационной системой с двухступенчатыми коалесцирующими фильтрами, улавливание конденсата и механических примесей происходит здесь в автоматическом режиме. Эффективность фильтрации газа – 99,9% для частиц крупнее 3 мкм. Узел сбора и хранения продуктов очистки укомплектован подземным дренажным резервуаром (накопительным баком) объемом 1 м3, устройством контроля уровня жидкости и оборудованием для удаления конденсата и шлама в передвижную емкость.

Если давление в питающем трубопроводе выше проектных параметров, то газ проходит через модуль редуцирования. Данный элемент БППГ гарантирует снижение и устойчивое поддержание давления на требуемом уровне, а также исключает его перепад на входе в компрессорные установки ДКС.

Для измерения объема топлива, поступающего в энергоблок, на БППГ установлен двухлинейный блок технологического учета газа с относительной погрешностью не более 2%. Данные от него передаются по коммуникационным каналам на верхний уровень АСУ ТП.

Пункт подготовки газа дополнительно укомплектован выходным узлом контроля качества топлива с измерительно-аналитическим оборудованием. БППГ размещён в отдельном всепогодном блок-боксе с интеграцией элементов на единой раме, оснащен системами рабочего и аварийного освещения, обогрева и вентиляции помещения, системами безопасности.

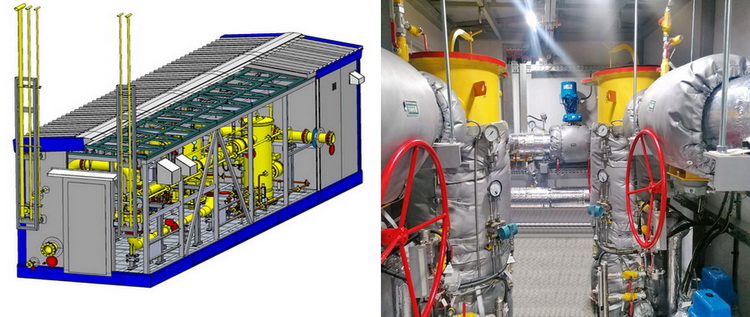

3D-модель и технологический отсек блочного пункта подготовки газа

После предварительной подготовки поток газа направляется в ДКС «ЭНЕРГАЗ», которая состоит из двух модульных компрессорных установок (1 в работе, 1 в горячем резерве), предназначенных для компримирования и подачи топлива в турбину ГТУ под давлением 3,1 МПа.

Обе компрессорные установки (КУ) выполнены на базе винтовых маслозаполненных компрессоров. Максимальная производительность каждой КУ – 12 000 кг/ч. Расход газа зависит от динамики изменения нагрузки ГТУ и контролируется в диапазоне от 0 до 100%. Для этого применяется специальная двухконтурная система регулирования.

Технологической схемой КУ предусмотрено стабильное поддержание расчетной температуры газа, необходимой для нормальной работы турбины. Оптимальная температура подачи топлива установлена производителем турбоагрегата (Siemens) и составляет +60°C.

С учетом жестких требований к чистоте топливного газа система фильтрации ДКС усилена. Линии всасывания в компрессорных установках оборудованы узлом предварительной подготовки, который состоит из защитного стрейнера и высокоэффективного фильтра-скруббера. Помимо газо-масляного фильтра-сепаратора 1-й ступени очистки и коалесцирующего фильтра 2-й ступени, стандартно расположенных на линии нагнетания, в модули КУ встроены дополнительные (страховочные) фильтры тонкой очистки газа. В результате остаточное содержание примесей в топливе на входе в блок отключающей арматуры ГТУ не превышает 0,1 ppmw (мг/кг).

Газодожимные агрегаты размещаются в собственных укрытиях контейнерного типа, оснащенных системами жизнеобеспечения. Согласно требованиям безопасности, КУ снабжены системами пожарообнаружения, газодетекции, сигнализации, пожаротушения.

Газокомпрессорные установки на этапе заводской сборки

Пункт подготовки газа и компрессорная станция полностью автоматизированы. Их системы управления выполнены на базе микропроцессорной техники с использованием современного программного обеспечения, коммутационного оборудования, каналов и протоколов связи. Локальные САУ будут интегрированы с АСУ ТП объекта. Они обеспечивают дистанционное управление установками, автоматические защиты и сигнализацию, контролируют технологические параметры и загазованность в помещениях, обрабатывают параметры рабочих процессов и аварийных событий, выводят информацию на панель оператора.

БППГ и КУ доставлены на площадку строительства энергоблока с максимальной степенью заводской готовности (98%), что сокращает продолжительность предпускового этапа. Оборудование характеризуется высокой ремонтопригодностью и большим сроком службы. Коэффициент технического использования составляет 0,92+, подтвержденный показатель эксплуатационной надежности превышает 97%.

Комплексный ввод системы газоподготовки и топливоснабжения для новой ГТУ Актобе ТЭЦ (шефмонтаж, пусконаладку, индивидуальные и интегрированные испытания), а также обучение оперативного персонала проведут специалисты компании «СервисЭНЕРГАЗ» (Группа ЭНЕРГАЗ).

СПРАВКА:

Актюбинская теплоэлектроцентраль является единственным источником централизованного теплоснабжения Актобе, крупнейшего города Западного Казахстана. В 2020 году Актобе ТЭЦ выработала 927,9 млн кВт⋅ч электроэнергии, что составляет более 12% потребления области. Электрическая и тепловая мощность – 118 МВт и 878 Гкал/ч соответственно.

На данный момент здесь установлено шесть паровых турбин и девять котлоагрегатов. Необходимость реконструкции и модернизации станции, построенной еще в 40-х годах прошлого века, обусловлена тем, что часть основного и вспомогательного оборудования полностью исчерпала свой ресурс.