Tishinova Lyubov

ЭНЕРГАЗ поставляет оборудование для модернизации системы газоподготовки и схемы газоснабжения ПГУ Минской ТЭЦ-2

С 2011 года в составе Минской ТЭЦ-2 (РУП «Минскэнерго») действует парогазовая установка электрической мощностью 65 МВт и тепловой мощностью 52 Гкал/ч. ПГУ-65 включает два энергоблока, каждый из которых создан на базе газовой турбины SGT-600 (Siemens), котла-утилизатора Q-235/541-32-3,6/435 (AE&E Nanjing Boiler) и паровой турбины СВ-7,5-3,43/0,83/0,12 (Luoyang Generating Equipment). Основное топливо – природный газ. Читать далее

Резервная газотурбинная электростанция создается на Новополоцкой ТЭЦ в Беларуси

Газотурбинная электростанция мощностью 100 МВт из двух турбин Siemens SGT-800 возводится на площадке действующей теплоэлектроцентрали. Будущей ГТЭС отведена функция страховочного (резервного) источника электрической энергии. Проект осуществляется в соответствии с комплексом мер по интеграции Белорусской АЭС в объединенную энергетическую систему страны. Читать далее

На ПГУ-230 Минской ТЭЦ-3 установлена новая компрессорная станция топливного газа

С 2009 года в составе Минской ТЭЦ-3 (филиал РУП «Минскэнерго») действует парогазовая установка ПГУ-230. Снабжение энергоблока топливом обеспечивает система газоподготовки, в основе которой – дожимная компрессорная станция (ДКС) производства VPT Kompressoren GmbH. Читать далее

Парогазовая установка ПГУ-115 Воронежской ТЭЦ-2 прошла 10-летний рубеж эффективной эксплуатации

21 октября 2010 года в составе Воронежской ТЭЦ-2 был пущен новый энергоблок – высокоэффективная парогазовая установка мощностью 115 МВт. Эта ПГУ стала вторым объектом, построенным в рамках масштабной инвестиционной программы ПАО «Квадра». Читать далее

Швейцарское газокомпрессорное оборудование ENERPROJECT – 15 лет в России

В октябре 2005 года на площадке новой газотурбинной электростанции ГТ ТЭЦ «Луч» (Белгород) в эксплуатацию ввели первые в России дожимные компрессорные установки (ДКУ) производства швейцарской компании Enerproject SA.

Компрессорные установки топливного газа Enerproject для турбин ГТ ТЭЦ «Луч»

Две блочно-модульные ДКУ обеспечивают проектные параметры газового топлива по давлению, температуре и расходу для подачи в турбины General Electric типа LM2500+DLE НSPT.

Белгородский проект положил начало полномасштабному внедрению швейцарских компрессорных технологий в России – ныне на различных объектах от Калининграда до Сахалина функционируют 234 газодожимные установки Enerproject. Все они разработаны по индивидуальным проектам и изготовлены с учетом области применения, условий эксплуатации, состава и качества исходного газа, типа и характеристик сопряженных газоиспользующих агрегатов, особых проектных требований заказчиков.

Всё оборудование разрабатывается по индивидуальным проектам

Диапазон входного давления газа, перекачиваемого этими ДКУ, составляет -0,02…3 МПа (изб.), диапазон давления нагнетания – 0,5…11 МПа. Единичная производительность установок составляет от 250 до 56000 м3/ч. Рабочей средой являются разные типы газа: природный, попутный, низконапорный нефтяной, отходящий, отпарной, газ из сеноманской воды, газ деэтанизации конденсата.

ДКУ Enerproject эксплуатируются в составе крупных электростанций, объектов малой энергетики, автономных центров энергоснабжения промышленных предприятий, объектов сбора и транспортировки газа, энергоцентров собственных нужд месторождений, предприятий нефте- и газопереработки, а также на объектах специального назначения – испытательных стендах газовых турбин и технических учебных центрах.

На сегодня в России функционируют 234 газодожимные установки Enerproject

В Россию это оборудование поставляет Группа ЭНЕРГАЗ – эксклюзивный партнер компании Enerproject SA. Специалисты ЭНЕРГАЗа осуществляют весь комплекс технических мероприятий: монтаж и ввод в эксплуатацию, обслуживание, ремонт и модернизацию компрессорных установок.

СПРАВКА:

Завод Enerproject, основанный в 1995 году, это специализированное высокотехнологичное предприятие. С 2015 года является ведущим предприятием европейского машиностроительного холдинга SAMAPI Group. Производство базируется в швейцарском городе Меццовико (Mezzovico), кантон Тичино (Ticino). Газокомпрессорное оборудование Enerproject функционирует в 40 странах мира.

Производственная площадка в Швейцарии

ЭНЕРГАЗ достиг отметки в 300 поставленных технологических установок для подготовки и компримирования газа

Специализация Группы компаний ЭНЕРГАЗ – проектирование, производство, ввод в эксплуатацию и обслуживание оборудования газоподготовки для различных объектов электроэнергетики, нефтегазовой отрасли и газоиспользующих предприятий промышленности.

Установка подготовки топливного газа для объектов УКПГиК на Восточном Уренгое — основной (слева) и резервный модули

Деятельность Группы развернута от Калининграда до Сахалина. Технологические установки функционируют на Дальнем Востоке, в Сибири и на Крайнем Севере, в южных и центральных регионах страны, в Москве и Санкт-Петербурге, а также за пределами страны – в республиках Беларусь, Казахстан и Узбекистан.

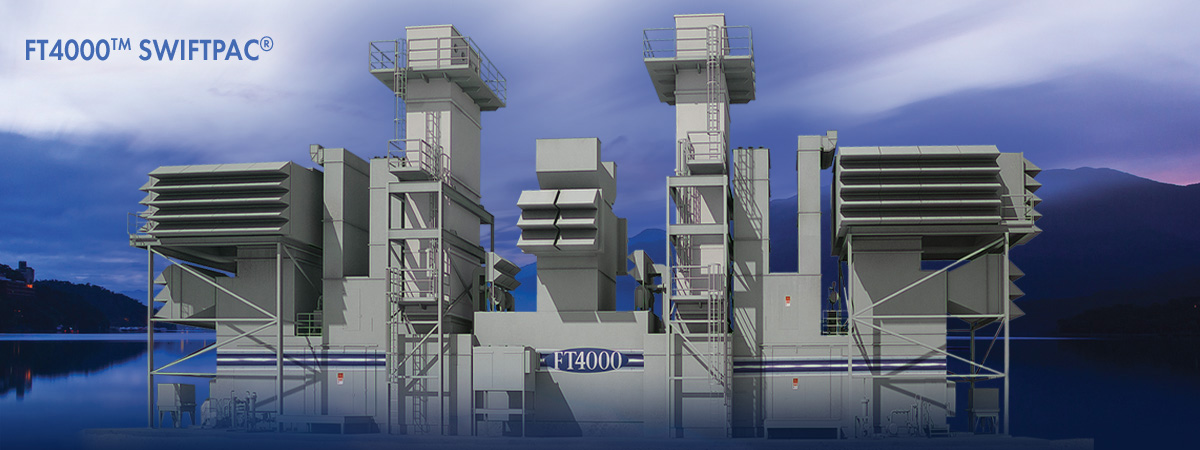

С учетом реализуемых в 2020 году проектов ЭНЕРГАЗ достиг отметки в 300 фактически поставленных модульных установок для подготовки и компримирования газа (рис. 1). Диапазон их единичной производительности – от 270 до 185000 кубометров в час. Суммарная производительность этого оборудования превысила 4 млн м3/ч.

Пункты подготовки газа и дожимные компрессорные станции эксплуатируются на площадках крупных электростанций, объектов малой энергетики, автономных центров энергоснабжения промышленных предприятий, объектов сбора и транспортировки газа, энергоцентров собственных нужд месторождений, предприятий нефте- и газопереработки, а также на объектах специального назначения – испытательных стендах газовых турбин и технических учебных центрах (рис. 1).

В качестве рабочей среды выступают различные типы газа: природный, попутный, низконапорный нефтяной, отходящий, отпарной, газ из сеноманской воды, воздух, газ деэтанизации конденсата (рис. 1).

Рис.1 Рабочая среда и области применения модульных технологических установок «ЭНЕРГАЗ»

В нефтегазовой отрасли установки «ЭНЕРГАЗ» действуют в составе 62 объектов на 47 месторождениях. Среди них: электростанции, установки подготовки нефти, цеха подготовки и перекачки нефти, цеха контрольной проверки нефти, дожимные насосные станции, центральные перекачивающие станции, установки предварительного сброса воды, центральные пункты сбора нефти, нефтегазосборные пункты, концевые сепарационные установки, установки деэтанизации конденсата, установки стабилизации конденсата, приемо-сдаточные пункты, транспортные системы жидких углеводородов, установки комплексной подготовки газа и конденсата.

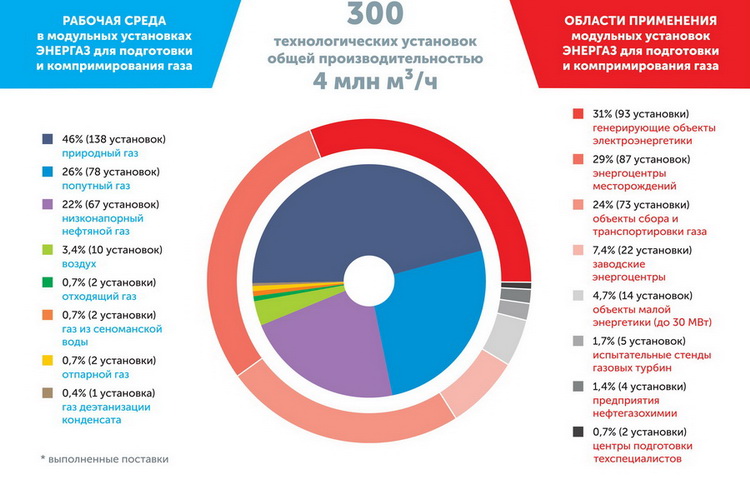

В электроэнергетике на 76 генерирующих объектах оборудование «ЭНЕРГАЗ» обеспечивает качественным топливом газотурбинные и газопоршневые агрегаты ведущих отечественных и мировых производителей. Число таких энергоагрегатов достигло 200. Диапазон их единичной мощности составляет от 1,2 до 187 МВт, суммарная электрическая мощность превысила 6,5 гигаватт (рис. 2). В эту статистику не входят агрегаты, проходящие заводское тестирование на испытательных стендах ПАО «Протон — Пермские моторы», АО «ОДК — Газовые турбины», ЗАО «Невский завод» и ПАО «ОДК-УМПО», которые также получают топливо от установок газоподготовки.

Рис.2 Энергоагрегаты, сопряженные с установками газоподготовки «ЭНЕРГАЗ»

Вся техника разрабатывается по индивидуальным проектам и изготавливается с учетом области применения, условий эксплуатации, состава и качества исходного газа, типа и характеристик сопряженных газоиспользующих агрегатов, особых проектных требований заказчиков.

Группа ЭНЕРГАЗ осуществляет полный цикл реализации проектов: инжиниринг, производство, доставка, монтаж, пусконаладка, испытания, обучение оперативного персонала. Помимо предпусковых мероприятий специалисты выполняют техническое обслуживание, локальный и капитальный ремонт, модернизацию и комплексную реконструкцию своего оборудования и технологических установок других производителей.

Многоблочный пункт подготовки газа «ЭНЕРГАЗ» для турбин Прегольской ТЭС в Калининграде

Петербургский международный газовый форум переносится

Выставки «Рос-Газ-Экспо», «Котлы и горелки», «Энергосбережение и энергоэффективность», международный конгресс, которые проходят в рамках ПМГФ, также переносятся.

О новых сроках будет сообщено дополнительно.

Проанализировав ситуацию с открытием границ и восстановлением международного авиасообщения, организаторы Форума совместно с генеральным партнером – ПАО «Газпром» – обсуждают вопрос переноса мероприятия на более поздний срок.

Перенос Х Юбилейного Петербургского международного газового форума – разумное решение, связанное с последовательным мировым выходом из пандемии и внимательным отношением к мировым стандартам безопасности.

Конгрессно-выставочный центр «Экспофорум» готов принимать гостей: на площадке реализуются меры эпидемиологической безопасности, по итогам инспекций Роспотребнадзора получено разрешение о возобновлении мероприятий. В августе и начале сентября на площадке прошло уже несколько событий, которые посетили более 50 тысяч человек: выставка-ярмарка «Агрорусь», выставка InterFood St. Petersburg, строительная выставка «ИнтерСтройЭкспо». В сентябре пройдет Международный форум по развитию транспортных коридоров TRANSTEC. До конца года в календаре «Экспофорума» — более 60 мероприятий.

Смена даты самого значимого в России отраслевого события – Петербургского международного газового форума – логична и обоснована: в нем традиционно принимают участие крупнейшие международные газовые корпорации и их представители – «Газпром», Wintershall Dea GmbH, Royal Dutch Shell PLC, VNG AG, Uniper SE, OMV AG, PetroChina Company Limited. Несомненно, на их приезд влияет поэтапность снятия пандемических ограничений в разных странах: для Форума с высоким процентом международных участников важна общая синхронизированность даты. «При работе с международными компаниями нет особенных страхов или райдеров – все ждут снятия ограничений и прогнозируемости передвижений. Петербургский международный газовый форум – ежегодное место встречи для мирового сообщества. Проведение мероприятия в более поздние даты позволит обеспечить максимальное присутствие участников из разных стран мира», — говорят организаторы Форума.

«Важно то, что международное сообщество, несмотря на кризис 2020 года, стремится обсуждать новые вызовы и решения в глобальной энергетике. Топливно-энергетический комплекс любой страны является самой прогрессивной основой для экономики. Символично и правильно, что ПМГФ-2020 станет первым послепандемическим отраслевым мероприятием, на котором будут созданы так необходимые сейчас новые стратегии и решения», — убежден Сергей Воронков, президент Российского союза выставок и ярмарок, генеральный директор «ЭкспоФорум-Интернэшнл».

На Минской ТЭЦ-3 стартовал первый этап модернизации схемы газоподготовки и топливоснабжения парогазового энергоблока ПГУ-230

С 2009 года в составе Минской ТЭЦ-3 (филиал РУП «Минскэнерго») действует парогазовая установка ПГУ-230. Снабжение энергоблока топливом обеспечивает система газоподготовки, в основе которой – дожимная компрессорная станция (ДКС) производства VPT Kompressoren GmbH.

Минская ТЭЦ-3

Система газоподготовки модернизируется (расширяется) за счет дополнительной ДКС, поставленной компанией ЭНЕРГАЗ. Эта ДКС выполнена на базе винтового маслозаполненного компрессора и представляет собой блочно-модульную технологическую установку с максимальной интеграцией элементов на единой раме. Станция размещается в собственном шумопоглощающем укрытии, которое оснащено всеми необходимыми инженерными системами, включая системы жизнеобеспечения и безопасности.

Новая ДКС – вторая по мощности среди всех 234 газовых компрессорных станций винтового типа, введенных в действие ЭНЕРГАЗом. Расход газа составляет 38 160 кг/ч. Большей производительностью обладают только ДКС для Грозненской ТЭС, пуск которых состоялся в прошлом году.

Установка компримирует топливо до необходимых расчетных значений (2,7 МПа) и подает его в газовую турбину ПГУ. Расход газа контролируется в диапазоне от 0 до 100% от номинального. Для этого применена специальная двухконтурная система регулирования. Первый контур (управление золотниковым клапаном компрессора) обеспечивает плавное бесступенчатое регулирование производительности в диапазоне 15…100%, а для контроля производительности в нижнем диапазоне он комбинируется с системой рециркуляции газа (второй контур), которая позволяет максимально быстро и корректно реагировать на резкое изменение нагрузки при переходных режимах работы сопряженной турбины.

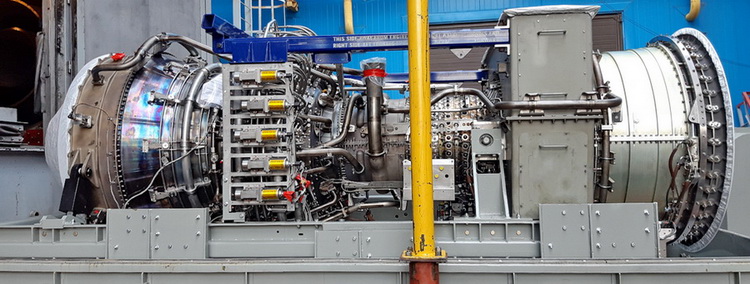

Финальные заводские испытания новой ДКС

Система фильтрации топливного газа состоит из газо-масляного фильтра-сепаратора 1-й ступени очистки и коалесцирующего (страховочного) фильтра 2-й ступени. Остаточное содержание примесей в газе на выходе из ДКС составляет не более 1 ppmw (мг/кг). В технологическую схему компрессорной станции интегрирован газоохладитель, поддерживающий проектную температуру топлива (+50°C).

Для пневмоприводов ДКС в комплект поставки включена воздушная компрессорная станция (ВКС) собственных нужд.

В маслосистеме ДКС используется сложноэфирное синтетическое масло нового поколения ESTSYN, которое специально создано для установок, выполненных на базе винтовых компрессоров. Масло марки ESTSYN CE100 обеспечивает эффективную эксплуатацию, увеличивает надежность и срок службы оборудования.

Схема газоснабжения парогазового энергоблока также изменится. Действующая и новая ДКС топливного газа будут функционировать попеременно, равномерно распределяя эксплуатационную нагрузку. При включении в работу одной станции вторая переходит в режим горячего резерва. Их собственные САУ осуществляют подготовку к пуску, пуск, останов и поддержание оптимального режима работы; контролируют технологические параметры и загазованность в помещениях; обеспечивают автоматические защиты и сигнализацию; обрабатывают параметры рабочего процесса и аварийных событий с выдачей информации.

ЭНЕРГАЗ оснащает компрессорное оборудование двухуровневой системой автоматизированного управления и регулирования (САУиР), которая объединит локальные САУ обеих ДКС и интегрирует их в АСУ ТП объекта. Пульт дистанционного управления (автоматизированное рабочее место, АРМ) будет размещен в операторном центре ПГУ.

САУиР объединит локальные системы управления обеих ДКС и интегрирует их в АСУ ТП объекта

САУиР выполнена на базе микропроцессорной техники с использованием современного программного обеспечения и коммутационного оборудования. Управление с центрального щита будет осуществляться в полном объеме аналогично управлению «по месту».

Новая компрессорная станция перед отгрузкой прошла цеховое тестирование. На площадку Минской ТЭЦ-3 технологическая установка доставлена с высокой степенью заводской готовности, что сокращает продолжительность предпусковых мероприятий.

В настоящее время стартовал 1-й этап проекта – монтажные работы: установка, выверка и закрепление ДКС на фундаменте, крупноблочная сборка, монтаж аппаратов воздушного охлаждения, трубопроводная обвязка, подключение электропитания. Затем состоятся 2-й и 3-й этапы – «холодная» пусконаладка и комплекс собственных и интегрированных испытаний.

Ввод ДКС, ВКС и САУиР выполняют специалисты компании «СервисЭНЕРГАЗ» (входит в Группу ЭНЕРГАЗ). Модернизация системы подготовки газа повысит надежность топливоснабжения ПГУ-230 и обеспечит бесперебойную эксплуатацию парогазового энергоблока на всех режимах и при любых климатических условиях.

Монтаж новой компрессорной станции

СПРАВКА:

В энергосистеме Республики Беларусь Минская ТЭЦ-3 работает с 1951 года. В настоящее время её установленная мощность составляет 542 МВт. МТЭЦ-3 является частью единого производственно-технологического комплекса по производству, передаче и распределению тепловой и электрической энергии.

ПГУ-230 электрической мощностью 222 МВт и тепловой мощностью 136 Гкал/ч создана на базе газовой турбины GT13E2 (Alstom), котла-утилизатора HRSG/DP01.1 (SES ENERGY) и паровой турбины Т-53/67-8,0 (УТЗ). КПД энергоблока – 52,5%. Основное и резервное топливо – природный газ.

Парогазовый энергоблок ПГУ-230

Газорегуляторный пункт «ЭНЕРГАЗ» обеспечит топливом печи прямого нагрева нефти на УПН «Уса-Тяжелая нефть»

В рамках технического перевооружения установки подготовки нефти Усинского месторождения (УПН «Уса-Тяжелая нефть», ЛУКОЙЛ-Коми) объект оснащается блочным газорегуляторным пунктом (ГРПБ) производства компании ЭНЕРГАЗ. Читать далее

На Курской ТЭЦ Северо-Западного района реконструирована газотурбинная установка №2

Компания «Квадра» завершила реконструкцию газотурбинной установки ГТУ №2, входящей в состав парогазового энергоблока ПГУ-115 Курской ТЭЦ Северо-Западного района (ТЭЦ СЗР).

Две газотурбинные установки составляют основу ПГУ-115

Реконструкция генерирующего оборудования проводится по достижении определенной наработки. В марте этого года ГТУ №2 достигла нормативного срока службы в 60 тысяч часов. Специалисты ТЭЦ СЗР заменили выработавший ресурс газотурбинный двигатель (ГТД) на резервный агрегат, что на период ремонта обеспечило штатный режим эксплуатации ГТУ и всего парогазового энергоблока.

Во время июньского останова электростанции на плановое ТО энергетики установили обновленный ГТД. В нем полностью заменены основные элементы: компрессоры и турбины высокого и низкого давления, сопловой аппарат, камера сгорания и датчики. Перед пуском произведена настройка камеры сгорания ГТД и техническое обслуживания вспомогательных систем газотурбинной установки.

Реконструированный газотурбинный двигатель

Инвестиции ПАО «Квадра» составили 539 млн рублей. Проведенные работы восстановили эффективность ГТУ №2 до расчетных параметров и гарантировали ее бесперебойную работу. Ранее, в октябре 2018 года, здесь реконструировали ГТУ №1. В итоге увеличен срок службы установок и повышена надежность электро- и теплоснабжения густонаселенных районов Курска: Северо-Западного, Юго-Западного, проспекта Победы, микрорайона СХА.

В настоящее время на ТЭЦ СЗР действует шесть водогрейных котлов, а также оборудование ПГУ-115: две ГТУ LM6000 PD SPRINT мощностью по 45 МВт (производства GE), паровая турбоустановка мощностью 25 МВт (Калужский турбинный завод), два паровых котла-утилизатора (Подольский машиностроительный завод).

Парогазовый энергоблок электрической мощностью 116,9 МВт

Тепловая мощность электростанции составляет 710 Гкал/ч, электрическая – 116,9 МВт. Топливом для парогазового энергоблока является природный газ.

Компримирование топливного газа и его подачу в турбины ПГУ под рабочим давлением 4,9 МПа обеспечивает дожимная компрессорная станция (ДКС), поставленная и введенная в эксплуатацию компанией ЭНЕРГАЗ.

ДКС состоит из двух компрессорных установок единичной производительностью 13 тыс. м3/ч. Расход газа контролируется специальной двухуровневой системой регулирования. Блочно-модульные КУ винтового типа работают в автоматическом режиме, система автоматизированного управления интегрирована с верхним уровнем АСУ ТП Курской ТЭЦ СЗР.

Дожимная компрессорная станция от компании ЭНЕРГАЗ

Использованы материалы сайта ПАО «Квадра»