Tishinova Lyubov

Основной модуль установки подготовки топливного газа прошел интегрированные испытания в составе УКПГиК Восточно-Уренгойского участка

В целях полномасштабного освоения Восточно-Уренгойского лицензионного участка АО «Роспан Интернешнл» (Роснефть) здесь построена установка комплексной подготовки газа и конденсата. В состав УКПГиК входит многоблочная установка подготовки топливного газа (УПТГ) «ЭНЕРГАЗ».

Установка подготовки топливного газа «ЭНЕРГАЗ» на площадке УКПГиК

Данная УПТГ предназначена для фильтрации, учета, подогрева, редуцирования газа и параллельного снабжения им основных и вспомогательных объектов. Среди них: газотурбинная электростанция (ГТЭС), котельная, установка очистки пропан-бутана технического от метанола, узлы входных шлейфов, установка низкотемпературной сепарации, горелочное устройство для сжигания промстоков, установка регенерации метанола, факельная установка, дожимная компрессорная станция низконапорных газов, установка стабилизации конденсата. Для каждого потребителя подаваемый газ имеет индивидуальные параметры по давлению, температуре и расходу.

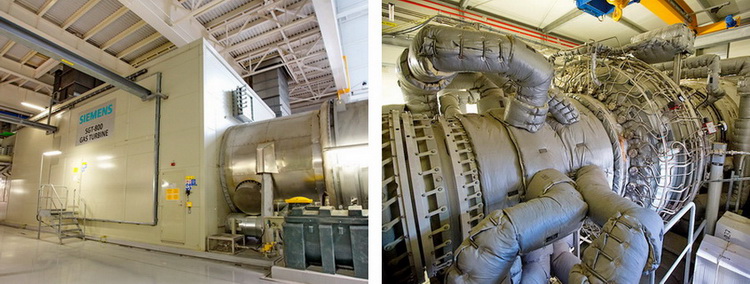

УПТГ «ЭНЕРГАЗ» включает два модуля – основной и резервный. Они представляют собой блок-здания, составленные из нескольких технологических блок-боксов. Модули оснащены системами жизнеобеспечения и безопасности, полностью автоматизированы, локальные САУ интегрированы с верхним уровнем АСУ ТП. Оборудование спроектировано и изготовлено с учетом климатических условий региона и рассчитано на интенсивный режим эксплуатации.

Здание каждого модуля состоит из блок-боксов с различным технологическим оборудованием

Основной модуль подготовки топливного газа (МПТГ-1) обеспечит нужды 100% потребителей УКПГиК. Его максимальная производительность составляет 90 400 нм3/ч. Резервный МПТГ-2 производительностью 32 612 нм3/ч включается в работу при останове МПТГ-1 и осуществляет подачу газового топлива в котлы и турбины.

МПТГ-1 успешно прошел 72-часовые интегрированные испытания с функциональной проверкой всех элементов и систем. Комплексное тестирование проводилось под нагрузкой – в сопряжении с газоиспользующим оборудованием ГТЭС и котельной.

Ввод УПТГ выполняют специалисты компании «СервисЭНЕРГАЗ» (входит в Группу ЭНЕРГАЗ).

Модуль подготовки топливного газа №1

Восточно-Уренгойский лицензионный участок расположен на территории Пуровского района Ямало-Ненецкого автономного округа Тюменской области. С его запуском годовой объём добычи газа «Роспан Интернешнл» должен возрасти в 5 раз и достигнуть уровня более 19 млрд кубометров.

Проектная мощность УКПГиК по объёму подготовки природного газа составляет:

— 16,7 млрд кубометров осушенного газа в год;

— до 4,5 млн тонн стабильного газового конденсата;

— свыше 1 млн тонн пропан-бутановой фракции.

Безаварийная наработка ДКС топливного газа для ГТУ Челябинской ТЭЦ-1 превысила 50 тысяч часов

Дожимная компрессорная станция, поставленная и введенная в эксплуатацию компанией ЭНЕРГАЗ, осуществляет компримирование топливного газа и его подачу в газотурбинный энергоблок под необходимым рабочим давлением 2,8 МПа. ДКС состоит из двух компрессорных установок (КУ) винтового типа единичной производительностью 14 650 м3/ч.

Дожимная компрессорная станция «ЭНЕРГАЗ»

КУ размещены в отдельных всепогодных укрытиях с максимальной интеграцией элементов на единой раме и оборудованы системами жизнеобеспечения и безопасности. Установки оснащены индивидуальными САУ, групповой системой автоматизированного управления и контроля с функцией передачи данных на верхний уровень АСУ ТП, двухуровневыми системами регулирования расхода газа.

Благодаря применению многоступенчатой системы фильтрации газ на выходе соответствует самым высоким требованиям по чистоте. Технологическая схема КУ предусматривает также устойчивое поддержание проектной температуры подачи топлива в турбины.

Компрессорные установки во время техобслуживания

В конце июня компрессорная станция прошла всестороннее техническое обслуживание. На момент проведения ТО наработка каждой установки составила более 52 000 часов. Комплекс регламентных работ выполнили специалисты компании «СервисЭНЕРГАЗ» (входит в Группу ЭНЕРГАЗ).

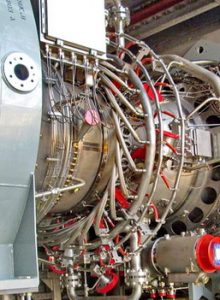

Энергоблок на базе двух газовых турбин GE MS6001B номинальной мощностью по 44 МВт введен на Челябинской ТЭЦ-1 ПАО «Фортум» в сентябре 2014 года. Турбины интегрированы с паросиловым оборудованием электростанции и действуют в едином технологическом режиме. Все производственные процессы максимально автоматизированы. Суммарная электрическая мощность ГТУ составляет 83,8 МВт.

Газотурбинный энергоблок ЧТЭЦ-1

Переход на парогазовый цикл стал важнейшим звеном комплексной модернизации ЧТЭЦ-1. В дальнейшем осуществлен поэтапный вывод устаревшего основного и вспомогательного оборудования главного корпуса электростанции. В 2016 году завершено строительство резервной нитки газопровода для повышения надежности работы ТЭЦ.

На сегодня станция полностью переведена на использование природного газа в качестве основного вида топлива. Ее КПД за счет применения газовых турбин, котлов-утилизаторов и паровых турбин вырос до 50%. Установленная электрическая мощность ЧТЭЦ-1 составляет 133,8 МВт, тепловая – 827,1 МВт.

СПРАВКА:

Челябинская ТЭЦ-1 введена в строй действующих 18 января 1942 года. Все 78 лет своей производственной истории станция является одним из главных источников энергоснабжения столицы Южного Урала и обеспечивает свыше 20% тепловой нагрузки города. Благодаря комплексной модернизации станция-ветеран достигла современного уровня энергоэффективности. При этом значительно снижены вредные выбросы в окружающую среду.

Челябинская ТЭЦ-1 ПАО «Фортум»

Буденновская ПГУ-ТЭС: 5 лет генерации энергии для потребителей Ставрополья

25 июня 2015 года в г. Буденновск Ставропольского края на площадке газохимического комплекса «Ставролен» ввели в промышленную эксплуатацию тепловую электростанцию установленной мощностью 136 МВт. Буденновская ТЭС вошла в состав «ЛУКОЙЛ-Ставропольэнерго» и на момент пуска стала крупнейшим объектом распределенной генерации юга России.

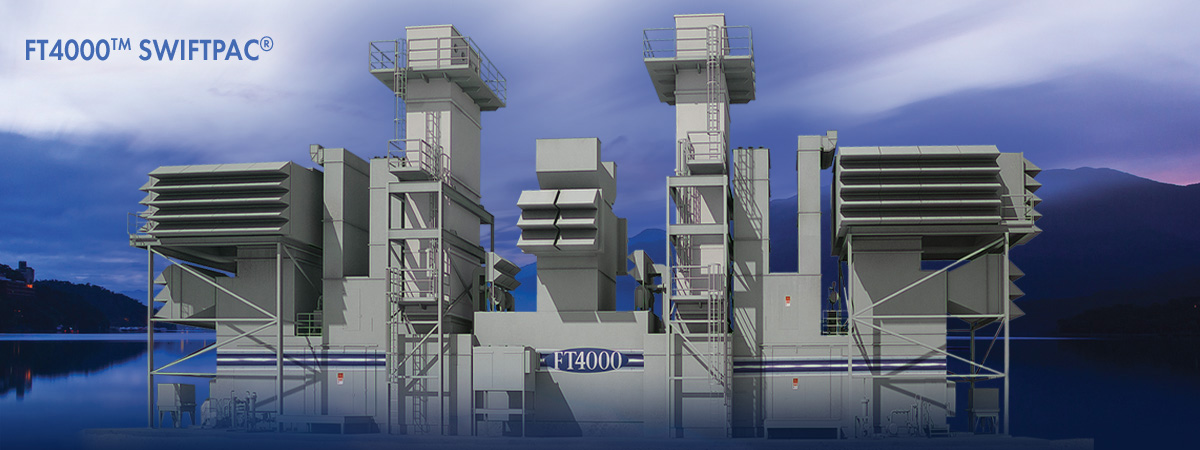

Буденновская ПГУ-ТЭС

В ходе строительства были возведены новые и реконструированы имеющиеся подстанции и линии электропередачи. В итоге, сформированная энергоструктура повысила промышленный потенциал восточной зоны Ставрополья, гарантировала надежное электроснабжение резидентов Буденновского технопарка, а также обеспечила энергетические потребности ГХК «Ставролен».

ТЭС создана на базе высокоэффективной парогазовой установки (ПГУ) проектной электрической мощностью 135 МВт и тепловой мощностью 40 Гкал/час. В конденсационном режиме энергоблок может развивать максимальную мощность до 160 МВт. Основное оборудование ПГУ-135: две газотурбинные установки Siemens типа Industrial Trent 60 WLE, два котла-утилизатора ПК-93 («ЗИО», Подольск), паровая турбина Siemens SST-400.

Газовая турбина и котел-утилизатор

В настоящее время основным топливом для электростанции служит магистральный природный газ высокого давления. Однако проектом предусмотрена возможность работы ПГУ на попутном нефтяном газе с месторождений ЛУКОЙЛа в российском секторе Каспийского моря. С учетом этого объект оснащен дожимной компрессорной станцией (ДКС).

ДКС находится в горячем резерве и при необходимости обеспечит подготовку (доочистку, компримирование) и подачу ПНГ в турбины под необходимым рабочим давлением 5,8 МПа. ДКС состоит из трех компрессорных установок производства швейцарского предприятия Enerproject SA. Производительность каждой установки – 815 м3/ч. Ввод оборудования газоподготовки выполнила компания ЭНЕРГАЗ – официальный представитель Enerproject SA в России и странах СНГ.

Дожимная компрессорная станция

Группа ЭНЕРГАЗ выполнит модернизацию схемы газоснабжения парогазовой установки Минской ТЭЦ-2

С 2011 года в составе Минской ТЭЦ-2 (РУП «Минскэнерго») действует парогазовая установка электрической мощностью 65 МВт и тепловой мощностью 52 Гкал/ч. ПГУ-65 включает два энергоблока, каждый из которых создан на базе газовой турбины SGT-600 (Siemens), котла-утилизатора Q-235/541-32-3,6/435 (AE&E Nanjing Boiler) и паровой турбины СВ-7,5-3,43/0,83/0,12 (Luoyang Generating Equipment). Основное топливо – природный газ.

Парогазовая установка на площадке МТЭЦ-2

Снабжение энергоблоков топливом осуществляет система газоподготовки, в основе которой дожимная компрессорная станция (ДКС) из трех поршневых установок 2D32-58,5/12-24,5 производства Sichuan Jinxing Compressor Manufacturing.

Эта система будет модернизирована (расширена) – на площадке газового хозяйства дополнительно смонтируют еще одну ДКС, поставляемую компанией ЭНЕРГАЗ. Новая ДКС на базе винтового маслозаполненного компрессора представляет собой блочно-модульную технологическую установку с максимальной интеграцией элементов на единой раме. Станция размещается в собственном укрытии, оснащенном всеми необходимыми инженерными системами, включая системы жизнеобеспечения и безопасности.

Производительность установки (16 400 м3/ч) составит 100% от максимального расхода топлива на две газовые турбины SGT-600, что гарантирует полное дублирование поршневых компрессоров. ДКС обеспечит стабильные расчетные значения газа по давлению нагнетания (2,481…2,581 МПа) и температуре (до +50°C).

ДКС топливного газа на базе винтового компрессора

Особенностью проекта являются жесткие требования к шумоизоляции оборудования, обусловленные расположением Минской ТЭЦ-2 в центральной части города. Компрессорная станция «ЭНЕРГАЗ» обладает уникальными характеристиками по звуковому давлению за счет применения специальных материалов в конструкции укрытия, использования тихоходных электродвигателей и ограждения АВО.

Еще одна из особенностей – повышенные требования к чистоте газового топлива, с их учетом система фильтрации в ДКС усилена. Входная линия установки оборудована защитным стрейнером. Помимо газо-масляного фильтра-сепаратора 1-й ступени очистки и коалесцирующего фильтра 2-й ступени, стандартно расположенных на линии нагнетания, в блок-модуль встроен дополнительный (страховочный) фильтр тонкой очистки газа.

Многоступенчатая каскадная схема гарантирует остаточное содержание примесей в газе в пределах 0,5 ppmw (мг/кг) по маслу и не более 5 ppmw по твердым частицам. Для контроля качества газа на выходном коллекторе компрессорной станции будет установлен анализатор содержания аэрозолей масла.

В маслосистеме ДКС используется сложноэфирное синтетическое масло нового поколения ESTSYN, которое специально создано для установок, выполненных на базе винтовых компрессоров. Масло марки ESTSYN CE100 обеспечивает эффективную эксплуатацию, увеличивает надежность и срок службы оборудования.

За контроль, управление и безопасность технологических процессов новой ДКС отвечает двухуровневая система автоматизированного управления и регулирования (САУиР), которая интегрируется в АСУ ТП ТЭЦ-2. Первый уровень – отсек локальной САУ – размещен внутри установки и отделен от машинного зала газонепроницаемой огнестойкой перегородкой. Второй уровень – пульт дистанционного управления (автоматизированное рабочее место, АРМ) – локализуется в операторном центре объекта.

Новая ДКС будет оснащена двухуровневой системой автоматизированного управления

Основные компоненты локальной САУ имеют резервирование, выход из строя любого из них не приводит к останову оборудования подготовки газа. При отсутствии напряжения собственный источник питания поддерживает автономную работу программно-технического комплекса не менее 6 часов.

САУиР выполнена на базе микропроцессорной техники с использованием современного программного обеспечения и коммутационного оборудования. Управление с центрального щита будет осуществляться в полном объеме аналогично управлению «по месту».

Модернизация системы подготовки газа повысит надежность топливоснабжения ПГУ-65 и обеспечит бесперебойную работу парогазовых энергоблоков на всех режимах и при любых климатических условиях. Все работы по вводу ДКС и САУиР выполнят специалисты компании «СервисЭНЕРГАЗ» (входит в Группу ЭНЕРГАЗ).

СПРАВКА:

Построенная в 1934 году Минская ТЭЦ-2 – одна из старейших теплоэлектроцентралей белорусской столицы. Она является основным источником энергоснабжения центральной части города, в том числе резиденции президента страны, Дома правительства и минской мэрии. Сегодня установленная электрическая мощность станции составляет 94 МВт, тепловая – 566 Гкал/ч.

Минская ТЭЦ-2

Компрессорная станция топливного газа для ГТУ Томской ТЭЦ-1 приведена к современным стандартам эксплуатации

Дожимная компрессорная станция топливного газа

В состав Томской ТЭЦ-1 АО «Томская генерация» входит газотурбинный энергоблок ГТУ-16, работающий в когенерационном цикле. Его электрическая мощность составляет 14,7 МВт, тепловая — 19,5 Гкал/ч.

Основное оборудование ГТУ-16 – котел-утилизатор производства «ЗиО» (Подольск) и газотурбинная установка TBM-T130 производства Turbomach. Эта установка создана на базе турбины промышленного типа Titan 130 (Solar Turbines Inc.).

Газотурбинная установка TBM-T130

Основным топливом для энергоблока является природный газ. Компримирование и подачу топливного газа в турбину под необходимым рабочим давлением 2,8 МПа осуществляет дожимная компрессорная станция (ДКС) от компании ЭНЕРГАЗ.

ДКС состоит из двух компрессорных установок (КУ) винтового типа. Блочно-модульные КУ размещены во всепогодных укрытиях, оснащены системами жизнеобеспечения и безопасности. Производительность (расход газа) каждой КУ варьируется в диапазоне 200…2 400 м3/ч.

На эксплуатационной площадке выполнены капитальный ремонт и модернизация КУ №1:

— установлен новый винтовой маслозаполненный компрессор – основной элемент установки;

— усовершенствована двухуровневая система регулирования производительности КУ;

— проведено обслуживание и модернизация маслосистемы;

— обновлено программное обеспечение;

— добавлены новые уставки и защиты.

Технологический отсек компрессорной установки

Работы завершились собственными и интегрированными испытаниями. КУ №1 отработала в штатном режиме, без нареканий.

В 2019 году здесь проводился комплекс аналогичных мероприятий на компрессорной установке №2. Таким образом, на сегодня ДКС топливного газа приведена к современным стандартам производства и эксплуатации газокомпрессорной техники.

Проект осуществили специалисты компании «СервисЭНЕРГАЗ» (входит в Группу ЭНЕРГАЗ). Его реализация повысила качество топливного газа, надежность газоснабжения и, как результат, эффективность работы ГТУ-16.

СПРАВКА:

Ранее ТЭЦ-1 именовалась как пиково-резервная котельная города Томска. В 2012-2013 гг. ПРК была реконструирована по инвестиционной программе Томского филиала АО «ТГК-11» (ныне АО «Томская генерация»). В рамках проекта на ПРК построили новый генерирующий объект.

Ввод ГТУ-16 повысил возможности томской энергосистемы

Торжественная церемония ввода ГТУ-16 в эксплуатацию состоялась 20 февраля 2013 года. Реконструкция ПРК увеличила отпуск тепловой энергии, что позволило перевести котельную из пиково-резервного в базовый режим работы. Электрическая мощность ПРК повысила возможности томской энергосистемы.

По завершению проекта ПРК получила статус теплоэлектростанции и название ТЭЦ-1 – в честь первой электростанции, построенной за Уралом еще в 1896 году.

Возведение газотурбинной установки выполнила компания «Росинжиниринг». Модернизация ПРК наряду с запуском нового турбоагрегата на Томской ГРЭС-2 позволила успешно компенсировать выбывшие мощности Сибирской АЭС, источника дальнего теплоснабжения Томска.

Томская ТЭЦ-1

Компания ЭНЕРГАЗ поставит оборудование газоподготовки для турбин Siemens SGT-800 на пиковых электростанциях в Беларуси

В Республике Беларусь реализуется масштабный проект по созданию пиково-резервных энергетических источников на базе газотурбинных установок Siemens SGT-800. Объекты построят на площадках действующих теплоэлектростанций РУП «Минскэнерго», «Брестэнерго» и «Витебскэнерго».

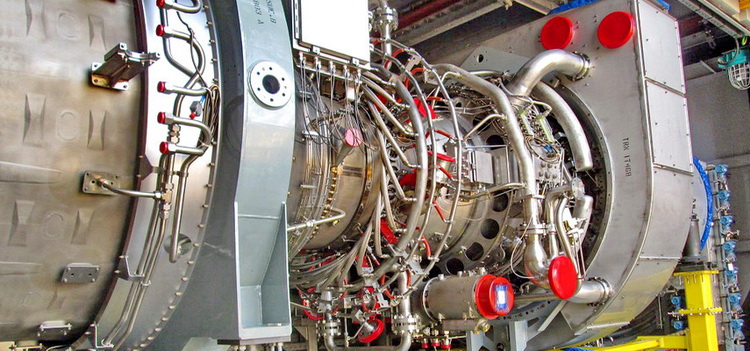

На Минской ТЭЦ-5 будет действовать газотурбинная электростанция (ГТЭС) мощностью 300 МВт в составе 6 ГТУ SGT-800, на Березовской ГРЭС – ГТЭС-254 МВт (5 турбин), на Лукомльской ГРЭС – ГТЭС-150 МВт (3 турбины), на Новополоцкой ТЭЦ – ГТЭС-100 МВт (2 турбины). Предполагается, что наработка каждого пикового энергообъекта составит примерно 700 часов в год и до 350 запусков из холодного состояния.

Лукомльская ГРЭС – самая мощная электростанция в Беларуси (2 889,5 МВт)

Новые мощности нацелены на повышение надежности и гибкости энергосистемы страны. Газотурбинные энергоблоки будут использоваться в качестве резерва как для существующей инфраструктуры, так и для будущих ветровых, солнечных и атомных электростанций. Проект также способствует декарбонизации экономики и переходу на новую структуру энергетики Беларуси.

Комплексный поставщик оборудования и генеральный подрядчик строительства – компания Siemens Energy AB. Полный объем поставки включает 16 турбин с генераторами, газоприемные станции, дожимные компрессоры, оборудование высокого, среднего и низкого напряжения, а также системы управления PCS7.

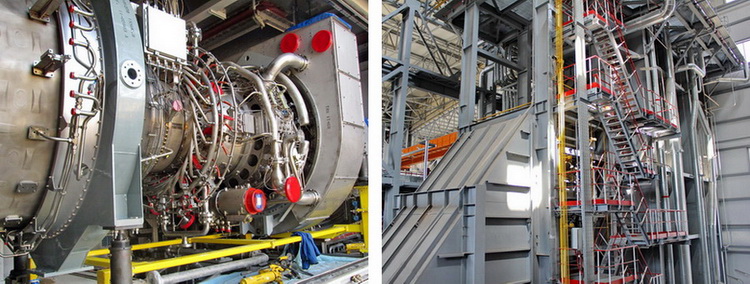

Газотурбинная установка Siemens SGT-800

В рамках этого проекта российская компания ЭНЕРГАЗ совместно со своим швейцарским партнером Enerproject SA поставит для Siemens комплект оборудования газоподготовки и топливоснабжения – газоприемные станции (пункты подготовки газа, ППГ) и газокомпрессорные станции.

Четыре ППГ «ЭНЕРГАЗ» (по одному на каждую пиковую ГТЭС) установят на питающих трубопроводах для фильтрации, коммерческого учета и подогрева топливного газа, поступающего в турбины энергоблоков. Производительность технологических установок составляет от 29 210 до 87 506 кубометров газа в час.

Две газокомпрессорные станции Enerproject на Новополоцкой площадке будут нагнетать давление топлива с 1 до 3 МПа перед его подачей на ГТЭС-100 МВт. Единичная производительность этих блочно-модульных агрегатов – 21 960 кг/ч. На другие газотурбинные электростанции исходный газ поступает под высоким давлением (порядка 3 МПа), что исключает необходимость его компримирования.

Технологический отсек ППГ «ЭНЕРГАЗ»

Уже 200 газотурбинных и газопоршневых агрегатов получают топливный газ от технологических установок «ЭНЕРГАЗ»

Группа компаний ЭНЕРГАЗ – признанный лидер в области подготовки топливного газа. На генерирующих объектах оборудование «ЭНЕРГАЗ» обеспечивает качественным топливом газотурбинные установки (ГТУ) и газопоршневые агрегаты (ГПА) ведущих отечественных и мировых производителей: «ОДК-Газовые турбины» и «ОДК-Сатурн», «ОДК-Авиадвигатель» и «ОДК-Пермские моторы», КМПО, ММП им. В.В. Чернышева, «Мотор Сич», «Русские газовые турбины», Alstom, Solar, Pratt&Whitney, Rolls-Royce, Kawasaki, Wartsila, Cummins, Caterpillar, Siemens, GE (см. диаграмму ниже).

Теперь число этих энергоагрегатов достигло 200. Из них 109 работают на природном газе, 91 – на попутном нефтяном. ГТУ и ГПА функционируют в составе газотурбинных, газопоршневых и парогазовых энергоблоков на крупных электростанциях, объектах малой энергетики, автономных центрах энергоснабжения промышленных предприятий, энергоцентрах собственных нужд месторождений. Диапазон единичной мощности ГТУ и ГПА – 1,2…187 МВт, их суммарная электрическая мощность превысила 6,5 гигаватт.

Также оборудование «ЭНЕРГАЗ» снабжает топливом газовые турбины, которые проходят заводское тестирование на испытательных стендах ПАО «Протон-ПМ», АО «ОДК-ГТ», ЗАО «Невский завод» и ПАО «ОДК-УМПО». В процессах подготовки топливного газа на генерирующих объектах и специальных стендах задействованы 222 технологические установки «ЭНЕРГАЗ» – это пункты подготовки газа и газокомпрессорные станции различных типов и модификаций.

В активе компании сегодня насчитывается 167 проектов, их география – от Сахалина до Калининграда. Модульные установки эксплуатируются на Дальнем Востоке, в Якутии и Сибири, на Крайнем Севере, в южных и центральных регионах страны, в Москве и Санкт-Петербурге, а также за пределами страны – в республиках Беларусь, Узбекистан и Казахстан.

Группа ЭНЕРГАЗ осуществляет полный цикл реализации проектов: инжиниринг, производство, доставка, монтаж, пусконаладка, испытания, обучение персонала заказчика. Помимо предпусковых мероприятий специалисты выполняют техническое обслуживание, локальный и капитальный ремонт, модернизацию и комплексную реконструкцию действующего оборудования.

Установки «ЭНЕРГАЗ» для ГТУ-ТЭЦ Усинского месторождения и ГТУ Южно-Сахалинской ТЭЦ-1

Технологическое оборудование газоподготовки и газоснабжения «ЭНЕРГАЗ» – суммарная производительность превысила 4 млн м3/ч

Суммарная производительность (по газу) технологического оборудования, поставленного компанией ЭНЕРГАЗ, превысила 4 млн м3/ч. Этот результат достигнут с учетом мощностей новой установки подготовки топливного газа для строящегося энергоцентра Харасавэйского месторождения на Ямале. Читать далее

Энергокомплекс Харасавэйского месторождения на Ямале оснащается установкой подготовки топливного газа «ЭНЕРГАЗ»

В рамках проекта обустройства Харасавэйского месторождения ПАО «Газпром» здесь создается энергоцентр для электроснабжения объектов строительства. Эксплуатирующая компания и собственник энергоцентра – ООО «Аллокейшен Хаб». Читать далее

Система подготовки попутного газа на ЦПС Западно-Могутлорского месторождения прошла 5-летний рубеж надежной эксплуатации

С мая 2015 года на центральной перекачивающей станции (ЦПС) Западно-Могутлорского нефтяного месторождения действует система подготовки попутного газа (СПГ) от компании ЭНЕРГАЗ. Это многофункциональный технологический комплекс, в его состав входит следующее оборудование:

дожимная компрессорная установка винтового типа;

— адсорбционный осушитель газа;

— холодильная установка (чиллер);

— узел учета газа c расходомерами.

Всё оборудование СПГ расположено на единой площадке и полностью автоматизировано

Специалисты ЭНЕРГАЗа разработали этот проект на основе инженерного решения, позволяющего при компримировании ПНГ достигать отрицательной температуры точки росы по воде (-20°С). Еще одна особенность заключается в том, что осушка попутного газа осуществляется двумя методами: рефрижераторным и адсорбционным.

Всё оборудование расположено на единой площадке, размещено в отдельных всепогодных укрытиях и полностью автоматизировано. Режим работы в составе ЦПС – непрерывный. СПГ последовательно решает следующие технологические задачи:

- Осушка – отделение из исходного попутного газа фракций, которые при изменении температуры в ходе последующего компримирования могут выпадать в виде конденсата.

- Доочистка ПНГ на входе газа в компрессорную установку. Осуществляется высокоэффективным сепаратором – входным фильтром-скруббером.

- Компримирование – повышение давления газа до проектного уровня 3 МПа, необходимого для закачки ПНГ в транспортный трубопровод.

- Учет объема подготовленного газа.

- Охлаждение попутного газа до стабильных показателей, определенных проектными требованиями.

Многофункциональный технологический комплекс для подготовки ПНГ

Ранее ОАО МПК «Аганнефтегазгеология» (оператор месторождения и заказчик оборудования) направило в адрес ООО «ЭНЕРГАЗ» благодарственное письмо, в котором отмечается высокая надежность партнерских отношений на всех этапах поставки и ввода СПГ в эксплуатацию. Подчеркнуто, что высокотехнологичное оборудование для утилизации ПНГ отвечает самым жестким требованиям по исполнению и соответствует уровню, который принят в нефтегазовой отрасли. Особо отмечается уникальность инженерных решений, заложенных в основу проекта.

СПРАВКА:

Многопрофильная компания «Аганнефтегазгеология» – один из крупнейших нефтегазодобывающих активов НК «РуссНефть» в Западной Сибири. Предприятие ведет добычу углеводородного сырья на территории Нижневартовского района Ханты-Мансийского автономного округа.

МПК «АНГГ» ведет свою историю от Усть-Балыкской нефтегазоразведочной экспедиции, созданной в 1962 году для разведки и освоения недр Тюменского Севера. История компании – это уникальный опыт геологоразведки и добычи нефти, на счету «АНГГ» 84 открытых месторождения углеводородного сырья. 4 месторождения носят имена бывших работников предприятия – Морталлеровское, Жилинское, Бушковское, Рыбаловское.